更新日:2023年07月18日

カーボンニュートラル実現に向けた製造業の取り組み【実践編】

まずはおさらい「カーボンニュートラル」とは?

1つ目のポイントは、CO2だけに限らずメタン、N2O(一酸化二窒素)、フロンガスを含む「温室効果ガス」を対象としていること。

そしてもう1つのポイントは、「全体としてゼロにする」という表現です。

これは、「排出量から吸収量と除去量を差し引いた合計をゼロにする」という意図で、止むを得ず排出したガスは「吸収」または「除去」することで、差し引きゼロを目指す、ということを指しています。

これが、カーボンニュートラルの「ニュートラル(中間・中立)」が意味する、「全体としてゼロ」にあたります(下図参照)。

もちろん、カーボンニュートラル実現のためには、吸収・除去し得る量まで、温室効果ガスの総排出量を大幅に削減することが大前提です。

製造業のCO2排出の現状

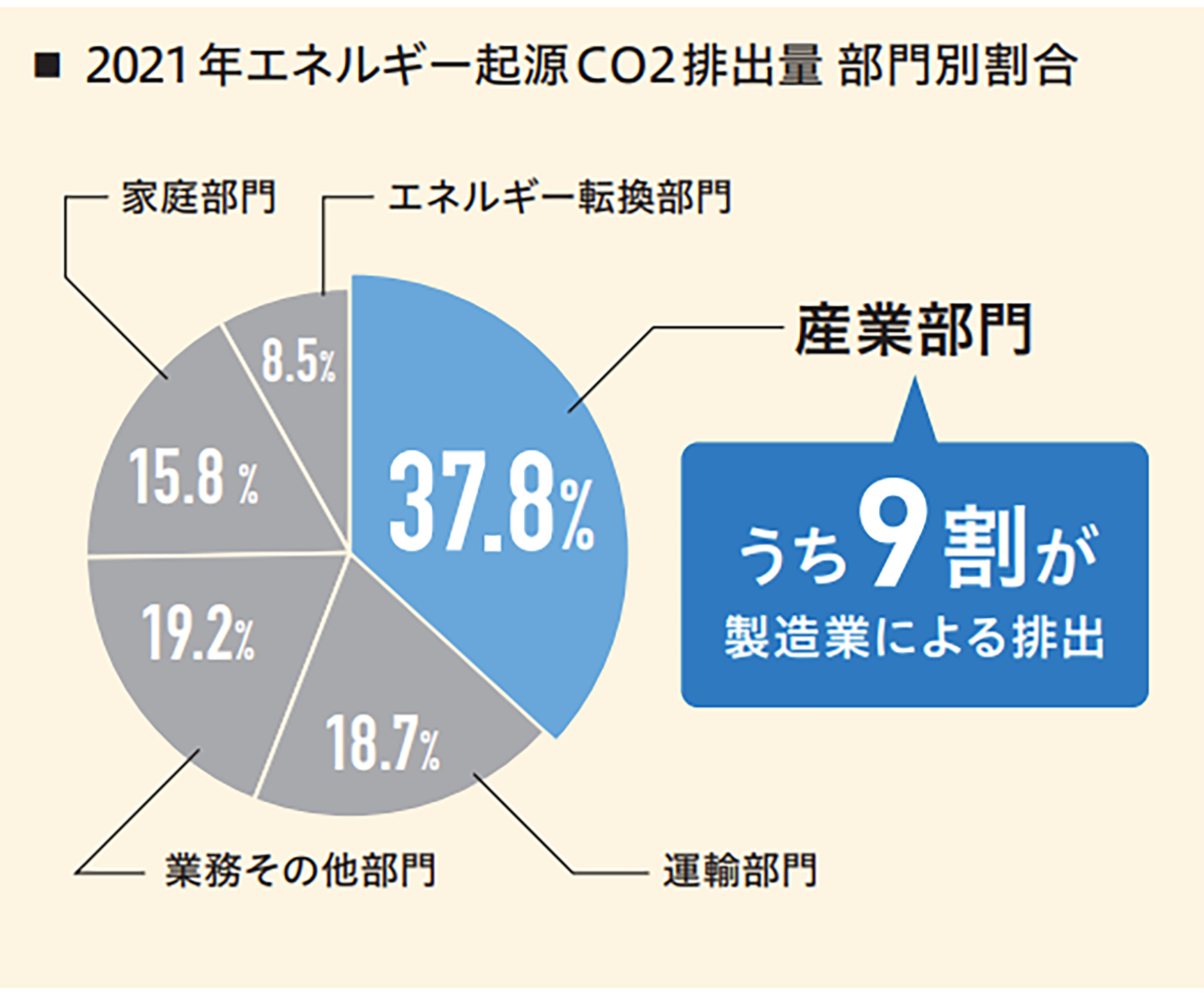

日本の温室効果ガス排出量において、製造業が占める割合は、非常に高いのが現状です。

具体的には、温室効果ガス総排出量の90.9%を占めるCO2 排出量のうち、エネルギー起源(電気や熱の使用のために排出されるCO2)の排出量が92.9%。その内の実に37.8% が産業部門であり、特に製造業は産業部門のCO2 排出の9 割を占めます(右図参照)。*1

製造業のCO2排出は、生産設備の膨大な電力消費によるものです。他の業種よりも多くの電力が必要な製造業にとって、カーボンニュートラルは大きな課題であることを表しています。

また、上述「2050年カーボンニュートラル宣言」の通り、2050年での達成が目標として掲げられており、こちらも困難さに拍車をかけています。

短期間での大幅なCO2削減に向け、早くからの取り組みが効果的と考えられます。

資源エネルギー庁が挙げるCO2排出削減の取り組み

前述の通り、CO2総排出量のうち、9割以上を「エネルギー起源の排出量」が占めているため、CO2排出削減は「エネルギー消費」と密接に関係しています。

資源エネルギー庁が挙げるCO2排出削減の取り組みとして、製造業で取り組み可能なものは、以下のようなものがあります。*2

https://www.enecho.meti.go.jp/about/special/johoteikyo/carbon_neutral_02.html(2023年3月13日)

1.省エネルギー・エネルギー効率の向上

消費エネルギーが多いほどエネルギー生成のために多くのCO2が排出されるため、エネルギー消費量を減らす「省エネ」は、まず行うべき対策です。

節電などの直接的な方法や、使用している機械をエネルギー効率が高いものに変更することにより、エネルギー消費を抑えることが可能です。

2. 機械・設備の動力源の電化

生産設備内で、ガスや燃料などを動力源とする機械や設備を使用している場合、電力を動力源とするものに変更することで、CO2 排出量を減らすことができます。機械・装置自体の電化や、工場内設備の動力源の電化が、CO2排出量低減に効果的であるとしています。

製造現場でCO2排出量を減らすためには何をすれば良い?

前述の通り、製造業においてCO2排出量を削減するためには、電気使用量を減らすことが重要です。

資源エネルギー庁の推計によると、工場での消費電力は生産設備が81%、一般設備(空調・照明など)が19%とあり(製品・業種・時間帯によって変動はあります)、生産設備の

電気消費量をいかに減らすかが鍵となります。*3

生産設備の電気使用量を減らす効果的な方法としては、「設備全体を省エネなものに切り替える」「自家消費型太陽光発電の導入」などがあります。

いずれも多くの時間や費用を要する大規模な設備変更が必要であり、早期導入が難しい手法です。

ここからは、より小規模で導入しやすい対策を紹介します。

今からできる対策【01】

エア駆動の装置を電気駆動の装置に変更する

一般的な製造工程では、動力源としてエアが多く利用されており、エアコンプレッサの導入・使用が欠かせません。

エアコンプレッサは工場での使用電力の約15~20%を占めると言われ*5、その使用量を減らすことができれば、CO2排出量の削減に非常に大きな効果があります。そのため、エアを動力としない電動装置への置き換えが、比較的導入しやすい対策としておすすめです。

電化の効果が大きい装置は?

数多くの製造現場で、重量物の搬送作業にロボットが活用されています。

その搬送物が重いほど、グリッパ(ロボットハンド)には高い把持力が要求され、一般的に高把持力とされている、エアを動力源とするグリッパの使用率が高い傾向にあります。

このエア駆動のグリッパも前述の例に漏れずエアコンプレッサが必要であり、消費電力の増大の一因となっています。

このエア駆動のグリッパを電動のグリッパに置き換えれば、脱エアコンプレッサが可能となり、消費電力の削減に大きな効果を発揮します。

一般的に電動グリッパはエア駆動のグリッパよりも把持力が低いと思われがちですが、NBKの電動グリッパには最大把持力1,800Nに達するモデルもあり、重量物の搬送も可能なため、十分選択肢となります。

NBKの電動グリッパの特長

ロボットに使用するアクセサリもエアレスに

グリッパを電動に置き換えてエアレス化を実現しても、その先に装着するツールがエア駆動であれば、結局エアチューブ、エアコンプレッサが必要になってしまいます。

NBKには、エアも電源もいらないツールチェンジャがあります。

今からできる対策【02】

電気使用量を監視し 無駄をなくす

設備変更も非常に有効な対策ですが、まずは既存設備がどの程度電力を使用しているのかを見直し、無駄に消費している機械が無いか管理することも重要な手立てです。

確実でスピーディな計測のために、最小限の機器でスタートできるシンプルなIoTシステムの導入がおすすめです。

NBKのIoTシステムezeio(イージー・アイ・オー)は電力使用量はもちろん、温度や湿度、漏電などの異常も感知できるほか、「気温が閾値を超えるとファンの電源をONにする」など、計測値に応じたON/OFF制御も可能なため、消費電力削減に有効です。

システムが独立しているため、既存設備への後付けが簡単で、インターネット環境があれば計測データをいつでもどこでも監視可能。

工場管理者だけでなく、現場の従業員も見られるため、全社的な使用電力に対する意識づけにも貢献します。

.jpg?awscf_publishdate=201511303613)